生物質(zhì)能的利用技術主要有生物質(zhì)熱裂解氣化技術、生物質(zhì)熱裂解液化技術、沼氣技術、和生物質(zhì)固化成型技術等。其中,固化成型技術生產(chǎn)的生物質(zhì)燃料顆粒,可用于工業(yè)燃料、電廠發(fā)電和農(nóng)村居民做飯取暖等領域,在瑞典等歐洲國家已得到廣泛應用。據(jù)統(tǒng)計,2005年,世界生物質(zhì)固體成型燃料的產(chǎn)量已突破420萬噸。我國對生物質(zhì)固化成型技術的研究始于20世紀80年代,在生物質(zhì)螺旋擠壓成型、活塞壓縮成型和制粒機擠壓成型等方面都有所突破。平模制粒機加工生物質(zhì)顆粒是固化成型技術的一種,近幾年在生物質(zhì)制粒產(chǎn)業(yè)的發(fā)展過程中,平模機以其堅固耐用、原料適應性強等優(yōu)點逐漸取得生產(chǎn)者的青睞,本文將就平模制粒機加工生物質(zhì)顆粒的工作原理,生物質(zhì)原料的成型機理,平模機加工生物質(zhì)顆粒的工藝以及特點等方面進行介紹和討論。

平模制粒機的工作過程與顆粒成型機理

Figure 1 Flat die pellet mill

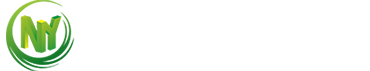

按執(zhí)行部件的運動狀態(tài)分,平模制粒機有動輥式、動模式、模輥雙動式三種,后兩種常見于小型平模制粒機,較大機型一般用動輥式。按磨輥的形狀分,又可以分為錐輥式和直輥式兩種。直輥動輥式平模制粒機工作原理如圖1所示:電動機通過減速箱驅動主軸,主軸帶動磨輥,磨輥繞主軸公轉的同時也繞磨輥軸自轉。加工顆粒時,生物質(zhì)原料被送入平模機的喂料室,在分料器和刮板的共同作用下均勻地鋪在平模上,主軸帶動的壓輥連續(xù)不斷地滾過料層,將物料擠壓進入模孔,物料在模孔中經(jīng)歷成型、保型等過程,一定時間后以圓柱狀態(tài)被擠出,旋轉的切刀將物料切斷,形成顆粒,由掃料板將顆粒送出。

Figure 2 The process of pelletization

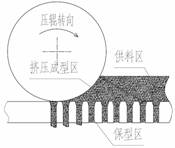

生物質(zhì)原料主要含有纖維素、半纖維素和木質(zhì)素等物質(zhì),其平模機模輥間的成型機理如下(見圖2):供料區(qū)內(nèi)的物料在重力作用下緊貼在平模上,當壓輥向前滾動,物料進入變形壓緊區(qū),這時因受到擠壓,原料粒子不斷進入粒子間的空隙內(nèi),間隙中的空氣被排出,粒子間的相互位置不斷更新,粒子間所有較大的空隙逐漸都被能進入的粒子占據(jù)。隨著壓輥繼續(xù)滾動,被壓實的原料進入擠壓成型區(qū),部分楔形區(qū)、模孔的錐孔部分和前半部分都屬于擠壓成型區(qū),該區(qū)內(nèi),壓力繼續(xù)增加,粒子本身發(fā)生變形和塑性流動,在垂直于最大主應力的方向被延展,并繼續(xù)充填周圍較小的空隙,由于壓輥和物料間的摩擦作用加劇而產(chǎn)生大量熱量,導致原料中含有的木質(zhì)素軟化,粘合力增加,軟化的木質(zhì)素和生物質(zhì)中固有的纖維素聯(lián)合作用,使生物質(zhì)逐漸成形,這時部分殘余應力貯存于成型塊內(nèi)部,粒子結合牢固但不甚穩(wěn)定。成型塊在擠壓作用下進入模孔的保型段,在該段不利于形狀保持的殘余應力被消除,顆粒被定型。

工藝過程與試驗

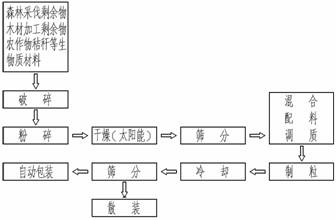

平模機加工生物質(zhì)顆粒基本工藝過程如圖3所示,生物質(zhì)原料經(jīng)過破碎和粉碎后進入干燥環(huán)節(jié)。水分合適的物料經(jīng)混合調(diào)質(zhì)后進入平模機制粒。從制粒機出來的顆粒經(jīng)過冷卻和篩分,得到成品,然后包裝或者散裝出廠。

Figure 3 the manufacturing processes of biomass fuel pellets

生物質(zhì)制粒的基本工藝步驟大體類似,然而由于原料的物性不同、成型機的工作原理不同,具體的工藝過程還是有所區(qū)別,對平模機制粒的關鍵工藝步驟具體介紹如下:

粉碎環(huán)節(jié),平模機制粒時,原料粒徑越小,粒子之間越容易互相充填、嵌合,因此制粒機的單位產(chǎn)量平均能耗就越小,平模和壓輥等易損件的磨損速度也較慢,制成顆粒的抗?jié)B水性和硬度等指標也越高,然而一味追求粒徑的減小會使粉碎環(huán)節(jié)的能耗驟升,因此應當在滿足平模制粒機加工要求的前提下,使粒徑盡量大些。事實上,能夠壓制大粒徑的原料是平模機的優(yōu)勢之一,一般對作物秸稈等原料,其最大顆粒外形尺寸要求小于2×2×30mm,而對于木質(zhì)原料,則要求更嚴格一些。

干燥環(huán)節(jié),干燥的主要目的是調(diào)節(jié)原料的含水率,使其穩(wěn)定均一,適合制粒機加工,在制粒成型過程中,合適的水分一方面能夠傳遞壓輥的壓力,另一方面能起到潤滑劑的作用,輔助粒子互相填充,從而促進原料成型。但是含水率過大時,水分容易在顆粒之間形成隔離層,使得層間無法緊密結合,擠出的顆粒容易膨脹散開,不能成型,因此控制合適的原料含水率在加工過程中尤為重要。一般從自然界中收集的生物質(zhì)原料含水率大部分分布在20-40%之間,高的能達到55%,平模制粒機加工生物質(zhì)原料時,要求原料的水分在10-14%之間,當加工玉米秸稈一類含糖較多的原料時含水量可允許稍高。常規(guī)的干燥工藝一般用帶式干燥器、滾筒干燥器、廂式干燥器等設備進行,然而不得不承認這一環(huán)節(jié)會耗費掉可觀的能量。筆者認為,如今太陽能干燥技術已較為成熟,完全可以用太陽能溫室配備以翻拋設備對生物質(zhì)原料進行除濕,一般生物質(zhì)原料的干燥,要求溫度水平較低,大約在40-70℃之間,這正好與太陽能利用領域中的低溫利用相適應,與傳統(tǒng)干燥工藝相比,可以大量節(jié)省常規(guī)能源,降低固定投資,經(jīng)濟效益顯著。

制粒環(huán)節(jié),干燥好的物料進入制粒環(huán)節(jié),可以不用調(diào)質(zhì)處理,直接加工。有條件的生產(chǎn)廠家可選配自動控制系統(tǒng)和模輥自動調(diào)隙裝置。自動控制系統(tǒng)根據(jù)主機電流的變化調(diào)節(jié)喂料電機的變頻器,從而實時調(diào)節(jié)喂料量,這能有效的避免堵機現(xiàn)象的發(fā)生。模輥自動調(diào)隙裝置能采集模輥間隙數(shù)據(jù),通過反饋、對比來控制液壓系統(tǒng),使間隙與設定值相一致,并能在生產(chǎn)過程中隨時變化。一般而言,啟動階段,磨輥間隙應當盡量小些,這可以減小啟動力矩,降低電機負荷。進入穩(wěn)態(tài)工作后,磨輥間隙應當稍大,這可以增大壓縮行程,得到堅硬光滑的顆粒。可以將間隙隨時間變化的設置輸入控制系統(tǒng),啟動后,機器可以自動調(diào)節(jié)模輥間隙。壓輥和平模都是易磨損件,需要定期更換,壓輥的服役期可以稍長一點,但最好能夠和平模一起更換。一般,平模可以工作800-2000小時不等,這要視零件的材質(zhì)和加工工藝而定。 (責任編輯:wzxny)